一些大型焊接機(jī)架、箱體、攪拌容器和長(zhǎng)攪拌軸等構(gòu)件,由于缺少大型退火爐,而且部分構(gòu)件材質(zhì)、結(jié)構(gòu)以及加工工藝本身的限制,無(wú)法采用熱時(shí)效進(jìn)行殘余應(yīng)力處理,因此迫切需要一種可靠、高效的消除殘余應(yīng)力的工藝方法。

振動(dòng)時(shí)效工藝(VibratoryStressRelief)簡(jiǎn)稱VSR技術(shù),自20世紀(jì)70年代末從國(guó)外引進(jìn),經(jīng)過(guò)國(guó)內(nèi)的系統(tǒng)研究和消化吸收后,已在航天航空、機(jī)床、冶金、造船、礦山機(jī)械及紡織機(jī)械等行業(yè)推廣使用,而且還制定了相應(yīng)的指導(dǎo)技術(shù)文件和行業(yè)標(biāo)準(zhǔn)。

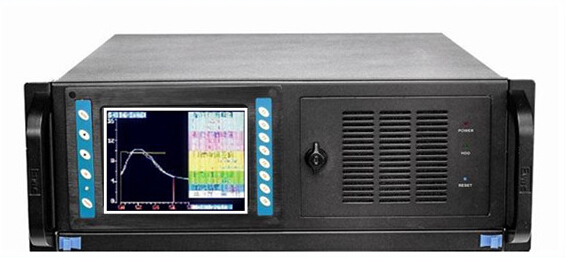

振動(dòng)時(shí)效是通過(guò)專門的振動(dòng)時(shí)效設(shè)備,首先測(cè)出被處理工件自身的共振頻率,再控制激振器,給工件施加一個(gè)與其共振頻率相適應(yīng)的周期激振力使工件產(chǎn)生共振。工件本身的各個(gè)部位獲得一定的振動(dòng)能量,這種能量一部分使工件產(chǎn)生宏觀諧振,另一部分消耗在工件內(nèi)部阻尼和微觀的塑性變形上。隨著應(yīng)力集中區(qū)大量位錯(cuò)的滑移、空位和晶界的擴(kuò)散,歪曲的晶格逐漸減少,振動(dòng)能量更多地轉(zhuǎn)向使工件產(chǎn)生宏觀諧振,隨著振動(dòng)處理時(shí)間的延長(zhǎng),工件的振幅逐漸增大,工件的共振頻率逐漸減小,當(dāng)工件的殘余應(yīng)力被消除完畢時(shí),這些參數(shù)的變化亦趨向穩(wěn)定。

該件號(hào)為軸類零件,可參照典型梁型工件振動(dòng)處理工藝進(jìn)行。首先了專用工裝支架在距兩軸端約總長(zhǎng)2/9的部位支撐工件,支架支撐工件處采用橡膠哈夫墊支撐,激振器固定在攪拌軸中央,拾振器用磁鐵吸緊在一端。考慮到攪拌器殘余應(yīng)力較大,決定在攪拌軸截面上互相垂直的兩個(gè)方向上都進(jìn)行處理,其中一個(gè)為主振,另一個(gè)為副振。主振時(shí)間定為15分鐘,副振時(shí)間5分鐘。經(jīng)過(guò)試振,對(duì)支撐位置、激振器裝夾位置、拾振器位置進(jìn)行了凋整,激振器偏心檔位選擇為60°,工件達(dá)到了較好的振動(dòng)效果。在確定好以上工藝參數(shù)后,對(duì)工件進(jìn)行了振動(dòng)時(shí)效。

攪拌器主振后,從相關(guān)曲線判斷,達(dá)到振動(dòng)時(shí)效工藝效果。考慮到攪拌器殘余應(yīng)力較大,又將攪拌軸轉(zhuǎn)動(dòng)90°,重新裝夾激振器及拾振器,進(jìn)行了5分鐘的副振以加強(qiáng)振動(dòng)時(shí)效效果。副振時(shí)相關(guān)曲線已趨穩(wěn)定,說(shuō)明工件的殘余應(yīng)力已消除完畢,振動(dòng)已不再產(chǎn)生消除和均化殘余應(yīng)力和強(qiáng)化金屬的作用。

攪拌器經(jīng)振動(dòng)時(shí)效消除應(yīng)力處理后,通過(guò)比照有關(guān)振動(dòng)時(shí)效處理標(biāo)準(zhǔn),證明振動(dòng)時(shí)效技術(shù)在降低乃至消除攪拌器類零部件殘余應(yīng)力方面,是一種簡(jiǎn)便、有效、節(jié)能、環(huán)保和快捷的先進(jìn)工藝,不受工件尺寸、重量、結(jié)構(gòu)以及場(chǎng)地的限制,值得應(yīng)用與推廣。現(xiàn)在,振動(dòng)時(shí)效工藝在公司其他一些大型零部件加工中也得到了廣泛應(yīng)用。(作者系鄭州紡織機(jī)械股份有限公司馬光田周世勇)