前言

國內(nèi)外的實踐和研究表明,振動時效是一種介于自然時效和熱時效兩者之間的時效方法,經(jīng)過一年自然時效的工件,殘余應(yīng)力僅下降2-10% ,但是卻較大地提高了工件的松弛剛度。因而工件的尺寸穩(wěn)定性好,然而因時間較長,一般不采用。熱時效通常認(rèn)為可以消除殘余應(yīng)力為70-80%,我國若干廠家熱時效消除殘余應(yīng)力的統(tǒng)計說明,實際生產(chǎn)中,熱時效消除殘余應(yīng)力為20-60%,而且能耗大、成本高,振動時效可以消除殘余應(yīng)力20-50%,比熱時效低,但比自然時效高,主要是降低殘余應(yīng)力峰值;它和自然時效一樣,能提高工件的松弛剛度,而熱時效能則工件的松弛剛度下降。因而振動時效工件的尺寸穩(wěn)定性與熱時效工件相當(dāng)。此外,振動時效還具有投資小,生產(chǎn)周期短,節(jié)約能源,降低成本等優(yōu)點。

我公司從1981年開始采用振動時效,對電動機、發(fā)電機的焊接結(jié)構(gòu)件進行時效處理。十余年的實踐證明,振動時效處理后的電機結(jié)構(gòu)件能滿足尺寸穩(wěn)定性要求,未出現(xiàn)影響電機安裝和使用的情況,我們曾經(jīng)用盲孔法對1250KW柴油發(fā)電機機座和端蓋進行振前、振后殘余應(yīng)力測試,測試結(jié)果表明機座和端蓋的殘余應(yīng)力降幅的平均值分別為33.2% 、34.3%。由于我公司產(chǎn)品結(jié)構(gòu)調(diào)整,水輪機結(jié)構(gòu)件的外形尺寸越來越大,加工周期越來越短,為滿足生產(chǎn)需要。我們對某型水輪機座環(huán)進行了振動時效工藝試驗和振前、振后殘余應(yīng)力測試。

2、振動時效工藝過程:

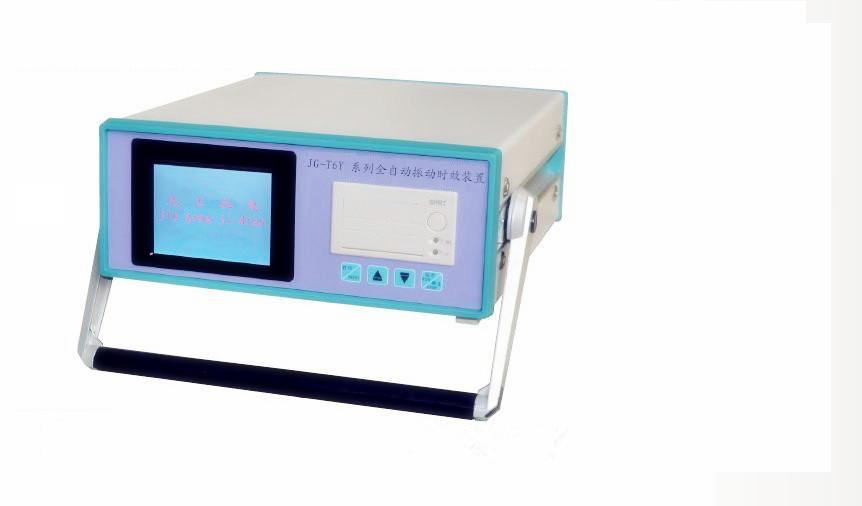

2.1振動時效設(shè)備:

1)控制箱:SSIN100A型

2)激振器:功率2.2KW,最大激振力35KN,最高轉(zhuǎn)速8000轉(zhuǎn)/分

2.2工件支撐位置和激振器裝夾位置:工件上環(huán)朝下、下環(huán)朝上水平放置于專用支撐墊上,對座環(huán)共振三次,第1次激振器裝夾在上環(huán),第2、3次振動在下環(huán)。

3、應(yīng)力測試點位置:

本次應(yīng)力測試采用磁測法,分別檢測振動時效前、后的應(yīng)變電流變化,根據(jù)應(yīng)力測試的要求,測試點均選在座環(huán)上焊縫的焊趾處,分7個區(qū)(每個區(qū)測2個點),共選取14個測點。

振前、振后應(yīng)變電流:

|

測點 序號 |

振前電流值(mA) | 振后電流值(mA) | ||||

| I0 | I0 | I0 | I0 | I0 | I0 | |

| 1 | -0.64 | 0.08 | 0.79 | -4.84 | -2.85 | -4.5 |

| 2 | -2.64 | -3.36 | -2.64 | -4.6 | -4.57 | -5.87 |

| 3 | -3.80 | -3.87 | 7.87 | -3.3 | -2.6 | -2.9 |

| 4 | -4.65 | -3.24 | -2.69 | -4.7 | -4.6 | -3.35 |

| 5 | -5.18 | -3.80 | -4.35 | -4.41 | -4.25 | -4.44 |

| 6 | -4.7 | -5.36 | -7.4 | -3.54 | -3.47 | -4.8 |

| 7 | -4.58 | -7.82 | -7.21 | -2.99 | -3.85 | -5.46 |

| 8 | -7.14 | -6.47 | -8.33 | -6.56 | -6.03 | -5.0 |

| 9 | 1.2 | 0.9 | -0.33 | 0.53 | 0.26 | 1.00 |

| 10 | 1.37 | 1.6 | -0.92 | 1.11 | 0.40 | 1.16 |

| 11 | -2.88 | -2.55 | -2.04 | -2.66 | -2.18 | -3.88 |

| 12 | -4.94 | -4.94 | -5.87 | -3.47 | -4.33 | -3.43 |

| 13 | -1.67 | -0.59 | -1.12 | -0.78 | -0.88 | -0.83 |

| 14 | -3.58 | -1.84 | -2.61 | -1.63 | -1.25 | -2.59 |